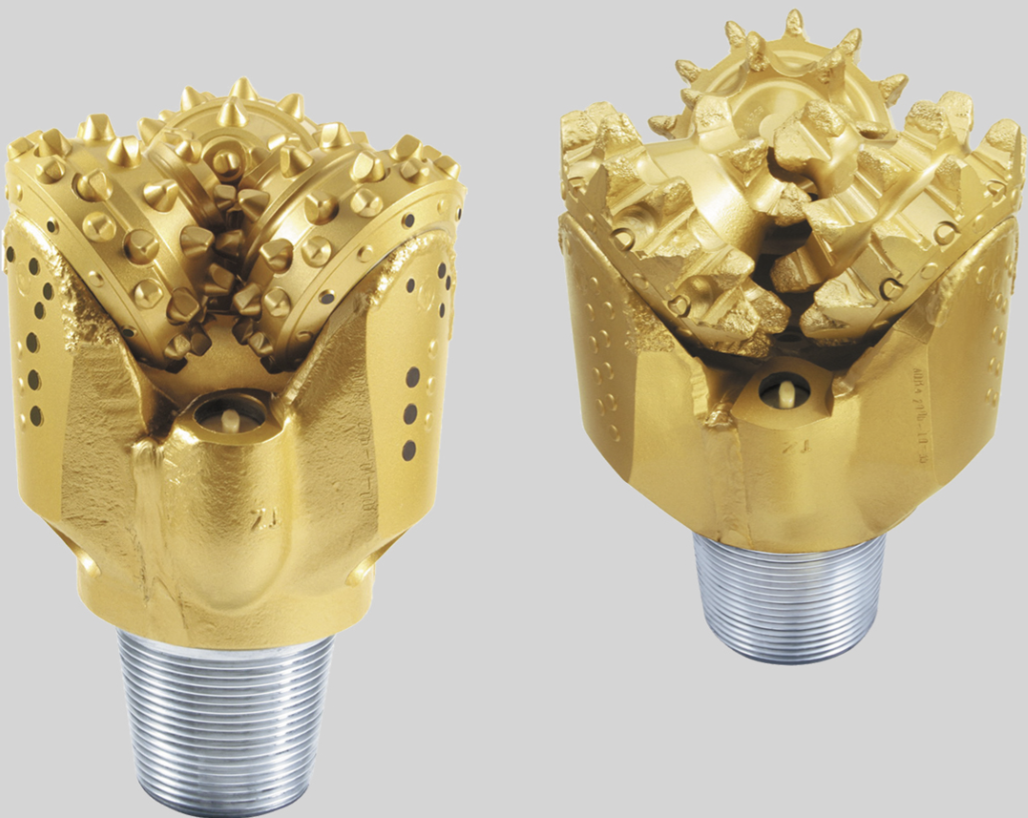

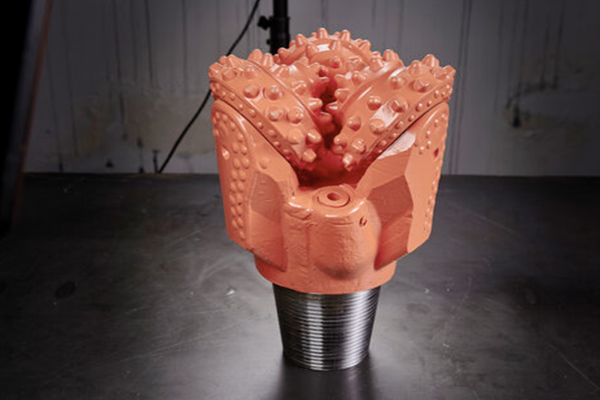

Penggunaan Mata Gerudi Tricone yang Betul

Bagaimana litologi formasi mempengaruhi kegagalan bit Litologi formasi mempengaruhi prestasi penggerudian dalam pelbagai cara: ia mempengaruhi kadar penembusan dan rakaman, boleh menghasilkan masalah penggerudian yang kompleks seperti kehilangan peredaran, tendangan, keruntuhan telaga dan paip tersekat, mengubah tingkah laku bendalir penggerudian dan mempengaruhi kualiti lubang gerudi (sisihan lubang gerudi dan diameter yang tidak sekata), yang seterusnya memberi kesan kepada kualiti penyimenan. Menganalisis litologi dan tingkah laku penggerudiannya adalah penting untuk memilih bit yang sesuai dan menilai sama ada penggunaannya munasabah.

Tanah liat, batu lumpur dan syal: Formasi ini mudah menyerap air bebas daripada bendalir penggerudian dan mengembang, mengurangkan diameter lubang gerudi dan mewujudkan rintangan terhadap penembusan yang boleh menyebabkan paip tersekat. Perendaman yang berpanjangan juga boleh menyebabkan pengelupasan dan pembesaran lubang gerudi yang mengakibatkan keruntuhan. Gunakan lumpur air tawar atau lumpur berketumpatan rendah dan berkelikatan rendah jika boleh. Syal karbon mempunyai kekohesan yang lemah dan mudah runtuh. Formasi lembut dan kaya dengan tanah liat menggerudi dengan cepat tetapi terdedah kepada pembentukan bit bal.

Batu pasir: Sifat batu pasir sangat berbeza mengikut saiz butiran, komposisi mineral dan jenis simen. Butiran yang lebih halus, kandungan kuarza yang lebih tinggi, dan simen kaya silika atau besi menjadikan batu lebih keras dan lebih kasar, meningkatkan haus mata gerudi (contohnya, arenit kuarza). Lebih banyak simen tanah liat, mika atau feldspar menjadikan batu lebih lembut dan lebih mudah digerudi. Butiran yang lebih kasar dan penyimenan yang lemah meningkatkan kebolehtelapan dan meningkatkan risiko kehilangan bendalir; kek penapis yang tebal boleh terbentuk pada dinding dan menyebabkan lekatan melekit dan masalah lekatan, yang membawa kepada operasi mata gerudi yang tidak normal.

Konglomerat: Penggerudian dalam konglomerat sering menyebabkan lantunan bit, gegaran dan kegagalan dinding lubang telaga. Jika kadar pam rendah atau kelikatan lumpur tidak mencukupi, zarah bersaiz kerikil tidak mudah kembali ke permukaan; keratan besar boleh merosakkan kon dan gigi bit.

Batu kapur: Biasanya keras dengan penembusan yang perlahan dan rakaman yang terhad. Banyak batu kapur mengalami rekahan, vulkanik dan rongga; pertemuan dengan batu kapur ini boleh menyebabkan bit terhenti, tertanggal, kehilangan peredaran darah dan kadangkala tendangan atau letupan. Batu kapur sangat mempengaruhi penembusan, kadar mekanikal dan haus bit. Lapisan keras dan lembut yang berselang-seli (contohnya batu lumpur yang diselang-seli dengan batu pasir keras) dan formasi yang sangat mencelup meningkatkan kemungkinan penyimpangan lubang telaga; kerosakan bit lebih berkemungkinan apabila menggerudi lubang yang sangat menyimpang. Lapisan garam larut (gipsum, halit, dsb.) boleh merendahkan sifat lumpur dan menjejaskan prestasi bit biasa.

Parameter penggerudian dan kesannya Parameter penggerudian terkawal utama dalam proses penggerudian ialah berat pada mata gerudi (WOB), kelajuan putaran (RPM), dan kadar peredaran lumpur. Parameter ini harus dipilih berdasarkan keadaan formasi, jenis mata gerudi, keupayaan pelantar penggerudian dan kemahiran pengendali. Parameter penggerudian biasanya dikelaskan sebagai:

Parameter penggerudian yang dioptimumkan: parameter yang mencapai hasil ekonomi terbaik di bawah keadaan tertentu.

Parameter penggerudian yang agresif (atau dipertingkatkan): nilai yang lebih tinggi daripada biasa untuk mencapai kadar penembusan yang lebih besar.

Teknik penggerudian khas: kaedah khusus atau set parameter terhad yang digunakan untuk objektif tertentu.

Pilihan parameter yang berbeza memerlukan jenis bit yang berbeza; bit gagal oleh mekanisme yang berbeza di bawah keadaan penggerudian yang berbeza dan mesti dirawat dengan sewajarnya.

2.1 Kesan berat pada mata gergaji (WOB) WOB adalah keadaan penting untuk memecahkan batu di permukaan mata gergaji. Magnitud WOB menentukan mod dan ciri-ciri pemecahan batu dan secara langsung mempengaruhi kadar penembusan dan haus mata gergaji. Di bawah beban paksi dan tork putaran, gigi pemotong haus, kusam atau gagal apabila ia menekan dan memotong batu, yang jelas mempengaruhi penembusan. Apabila WOB meningkat, penembusan secara amnya meningkat, tetapi galas dan gigi pemotong haus lebih cepat, yang seterusnya mempengaruhi penembusan. Hubungan antara WOB dan penembusan berubah melalui tiga peringkat berbeza:

Peringkat rekahan permukaan: Apabila WOB kurang daripada kekerasan lekukan batu, gigi pemotong tidak boleh menembusi tetapi hanya menghakis permukaan batu. Haus adalah tinggi dan penembusan adalah rendah, walaupun penembusan meningkat secara berkadaran dengan peningkatan WOB.

Peringkat lesu-retak: Apabila WOB menghampiri kekerasan lekukan batuan, tindakan gigi yang berulang menghasilkan banyak retakan permukaan dan pemecahan progresif berlaku walaupun tanpa penembusan penuh.

Peringkat rekahan pukal: Apabila WOB melebihi kekerasan lekukan batu, gigi menembusi dan menghasilkan rekahan pukal; penggerudian menjadi cekap dan ini adalah rejim penggerudian biasa. Oleh itu, WOB yang digunakan mestilah mencukupi untuk membolehkan gigi menembusi dan menghasilkan pemecahan pukal.

Penggandaan WOB dalam ujian pada bit tricone menunjukkan bahawa batuan yang berbeza bertindak balas secara berbeza: batuan sederhana keras (kelas batuan 6–7) menunjukkan peningkatan kadar penembusan terbesar; batuan yang lebih lembut (kelas 4–5) dan lebih keras (kelas 8–9) menunjukkan peningkatan yang lebih kecil. Formasi lembut pelekat penggerudian boleh menyebabkan penyumbatan lumpur dan bit melekat, jadi WOB sepatutnya agak rendah. Dalam formasi yang sangat kasar, WOB yang tidak mencukupi menyebabkan haus bit pramatang, jadi WOB perlu ditingkatkan dengan sewajarnya. Apabila menghadapi formasi retak, lantunan bit adalah perkara biasa dan WOB perlu dikurangkan untuk mengelakkan gigi patah atau terkoyak. Oleh itu, WOB merupakan parameter kritikal yang mesti mengimbangi penembusan gigi yang mencukupi dengan meminimumkan haus gigi.

2.2 Kesan kelajuan putaran (RPM) Kelajuan putaran mengukur seberapa pantas sedikit diameter tertentu berputar. Oleh kerana sifat pemecahan batu dan pengaruh WOB berbeza-beza dengan kekerasan batu, kesan RPM terhadap pemecahan batu dan penembusan mekanikal mesti mengambil kira faktor litologi dan masa pemecahan batu.

RPM dalam formasi lembut: Dalam formasi lembut, sangat plastik dan rendah lelasan (contohnya, lapisan seperti tanah liat), ketebalan serpihan sama dengan kedalaman penembusan gigi dan haus gigi adalah minimum. Dengan WOB dikekalkan malar, RPM dan kadar penembusan mekanikal meningkat secara kasarnya.

RPM dalam formasi sederhana keras dan keras: Dalam formasi ini, kekerasan lekukan dan kekasaran adalah lebih tinggi; gigi menjadi kusam lebih cepat, luas sentuhan meningkat, dan masa perambatan retakan dan ubah bentuk menjadi lebih lama. Penembusan menjadi perlahan dan WOB yang lebih tinggi diperlukan. Meningkatkan RPM dalam formasi keras boleh memanjangkan masa pemecahan batu setiap pusingan, jadi RPM yang berlebihan boleh mencegah keretakan lengkap sebelum gigi terlepas, mengurangkan penembusan berkesan dan mempercepatkan haus. Oleh itu, RPM tidak boleh ditingkatkan secara berlebihan dalam formasi sederhana keras atau keras.

Perbezaan RPM antara jenis batuan: Setiap jenis batuan mempunyai lengkung tindak balas ciri dan RPM yang mengehadkan. Dalam tanah liat, kadar penembusan meningkat secara berkadaran dengan RPM; dalam batuan keras yang sangat kasar, penembusan meningkat lebih perlahan dengan RPM kerana masa pecah batuan yang dilanjutkan dan RPM yang mengehadkan yang lebih rendah—melebihi had tersebut sebenarnya boleh mengurangkan penembusan.

Keputusan ujian daripada penggandaan RPM pada bit tricone menunjukkan bahawa bagi batuan gred 4 (contohnya, marmar) kadar penembusan meningkat kira-kira 93%, manakala bagi granit porfiritik gred 9 peningkatannya hanya kira-kira 28%. Dari gred 4 ke gred 9, peningkatan penembusan dengan RPM berkurangan sepanjang lengkung. Oleh itu, peningkatan RPM memberi manfaat kepada formasi lembut dan lelasan rendah tetapi menawarkan kelebihan terhad dalam formasi keras dan sangat lelasan.