Analisis kegagalan rekahan gandingan lengan dan langkah penambahbaikan

Pendapat saya:

Lengan mata gerudi 4Cr5Mo2V (gandingan lengan) untuk gerudi batu hidraulik retak selepas 10 hari digunakan. Sebab-sebab keretakan lengan mata gerudi 4Cr5Mo2V dianalisis dengan pemerhatian morfologi patah, analisis komposisi kimia, sifat mekanikal dan ujian struktur metalografi. Keputusan menunjukkan bahawa bahan dan prestasi gandingan lengan memenuhi keperluan standard, dan sebab keretakan lengan bit gerudi adalah patah keletihan yang disebabkan oleh kepekatan tegasan pada ukiran laser permukaan. Lapisan ubah bentuk muncul di hujung lengan bit gerudi di bawah daya hentaman, dan kekerasan meningkat disebabkan oleh pengerasan kerja, yang terdedah kepada kegagalan retak. Adalah disyorkan untuk menggunakan tanda bercetak untuk mengelakkan kecacatan yang terbentuk oleh ukiran laser, mengurangkan kepekatan tegasan pada permukaan lengan mata gerudi, dan meningkatkan hayat perkhidmatan lengan mata gerudi.

pengenalan

Rig penggerudian batu hidraulik ialah peralatan penggerudian batu termaju yang digunakan dalam lombong, terowong dan projek bawah tanah menggunakan kaedah penggerudian dan letupan. Ia merealisasikan mekanisasi dan automasi teknologi penggerudian, membebaskan pekerja binaan daripada kerja penggerudian batu dalam keadaan yang teruk dan buruh berat, meningkatkan kecekapan kerja dan mengurangkan pencemaran. Lengan penyesuai shank adalah salah satu bahagian penting dalam mekanisme penimbal gerudi batu hidraulik. Fungsi utama lengan penyesuai shank adalah untuk memainkan peranan mengehadkan antara penyesuai shank dan omboh penampan. Pada masa yang sama, ia memanjangkan hayat omboh penampan di bawah impak frekuensi tinggi. Lengan penyesuai shank memindahkan tenaga lantunan ke omboh penimbal, dan menolak penyesuai shank untuk menetapkan semula apabila omboh penimbal kembali. Disebabkan oleh kesan daya hentaman kitaran, bentuk kegagalan biasa lengan penyesuai shank runtuh.

Lengan penyesuai shank 4Cr5Mo2V bagi gerudi batu jenama tertentu dipanaskan hingga 1010℃ dalam suasana terkawal relau semasa pemprosesan, dan dibaja dua kali pada 550℃ selepas pelindapkejutan minyak. Keperluan teknikal ialah kekerasan tidak kurang daripada 52HRC. Lengan penyesuai shank retak selepas 10 hari digunakan. Berbeza daripada mod kegagalan runtuh lengan penyesuai shank tradisional, lengan penyesuai shank retak dan runtuh pada hujungnya. Dengan memeriksa morfologi makroskopik dan mikroskopik patah lengan penyesuai shank, komposisi kimia, kekerasan, prestasi hentaman, kemasukan dan struktur metalografi lengan penyesuai shank, punca keretakan lengan penyesuai shank dianalisis, yang memberikan teoritis. asas untuk menambah baik lagi proses rawatan haba lengan penyesuai shank dan meningkatkan hayat gerudi batu hidraulik.

1 Proses dan keputusan eksperimen

1.1 Analisis morfologi makroskopik lengan mata gerudi

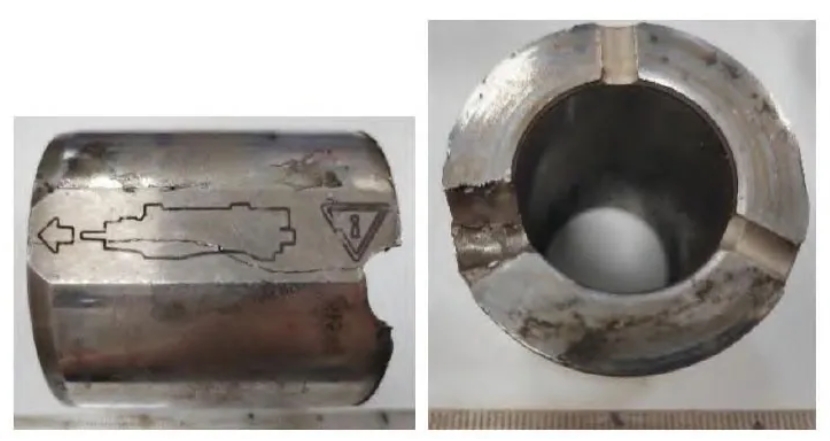

Rajah 1 menunjukkan morfologi sisi dan hujung lengan mata gerudi yang gagal untuk gerudi batu. Ia boleh dilihat dari rajah bahawa lengan bit gerudi mempunyai retakan menembusi paksi, yang melalui garis terukir tengah dan memanjang sepanjang arah anak panah ke hujung lengan bit gerudi; hujung retakan yang lain ialah akar alur pada hujung lengan mata gerudi. Sampel dipotong di sepanjang paksi lengan mata gerudi untuk memerhati morfologi keretakan retak lengan mata gerudi. Pada masa yang sama, komposisi bahan, kekerasan, tenaga penyerapan hentaman, kemasukan dan struktur mikro lengan mata gerudi telah diuji dan dianalisis.

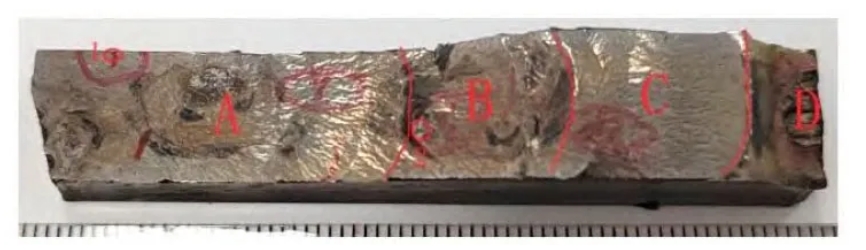

Rajah 2 menunjukkan morfologi makroskopik patah lengan mata gerudi. Ia boleh dilihat dari rajah bahawa patah itu terbahagi terutamanya kepada empat kawasan: A, B, C dan D. Kawasan A agak rata dan licin, dengan lengkok dan garisan jejari di dalamnya. Mengikut arah lengkok dan garis jejari, dapat dilihat bahawa kawasan elips yang bertanda pada 1 dalam Rajah 2 adalah punca retakan. Kawasan B mempunyai turun naik yang besar, permukaan yang agak licin, dan garis lengkok dan jejari di dalamnya. Mengikut arah lengkok dan garis jejari, boleh disimpulkan bahawa kawasan B berasal dari kawasan elips yang bertanda pada 2 dalam Rajah 2. Kawasan C agak rata dan licin, dengan sejumlah besar garis jejari di dalamnya. Mengikut arah garis jejari, dapat dilihat bahawa kawasan C berasal dari sebelah kiri kawasan ini. Kawasan D mempunyai turun naik yang besar, bahagian kiri agak licin, dan bahagian kanan agak kasar. Mengikut ciri morfologi kawasan D, dapat dilihat bahawa bahagian kiri kawasan D berasal dari kawasan C di sebelah kiri kawasan ini, dan bahagian kanan berasal dari permukaan lengan penyesuai shank. Mengikut analisis sebelum ini, rekahan lengan penyesuai shank berasal dari kawasan elips 1 dalam Rajah 2. Berbanding dengan morfologi sisi lengan penyesuai shank yang gagal dalam Rajah 1, dapat dilihat bahawa tempat ini adalah persimpangan garisan anak panah kiri pada permukaan luar lengan penyesuai shank.

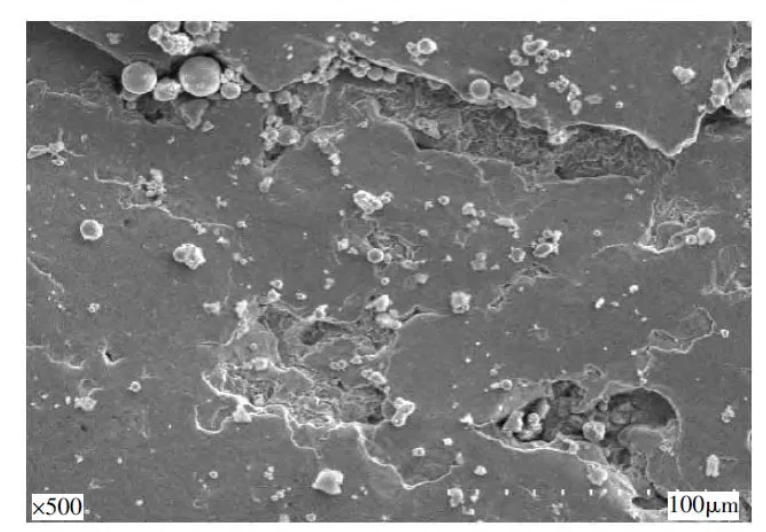

1.2 Pemerhatian mikroskopik patah

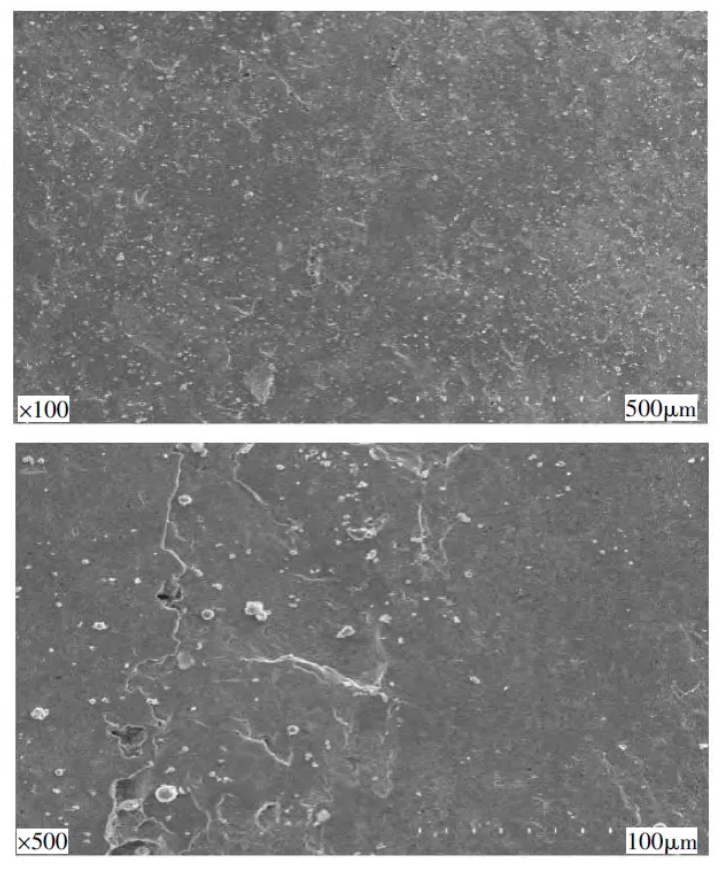

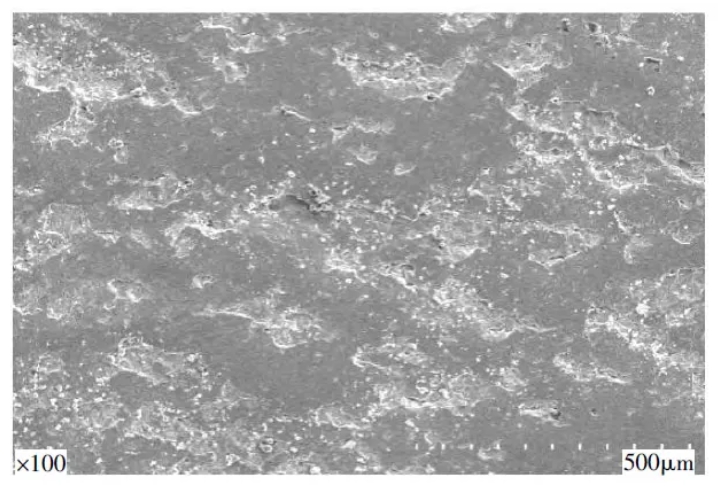

Pelbagai kawasan patah dalam Rajah 2 diperhatikan dengan mengimbas mikroskop elektron (SEM). Rajah 3 ialah imej SEM berkuasa rendah dan berkuasa tinggi bagi kawasan punca retak. Ia boleh dilihat dari rajah bahawa kawasan itu agak rata dari segi mikroskopik, dan permukaannya mempunyai ubah bentuk plastik yang jelas, menunjukkan bahawa selepas patah itu terbentuk, ia terhimpit antara satu sama lain. Rajah 4 menunjukkan imej SEM berkuasa rendah dan berkuasa tinggi bagi zon sambungan retak. Dari rajah tersebut dapat dilihat bahawa ciri-cirinya adalah serupa dengan kawasan punca retak. Selepas patah terbentuk, ubah bentuk plastik berlaku akibat penyemperitan bersama. Berbanding dengan kedua-dua kawasan, ubah bentuk plastik patah lebih serius disebabkan oleh pembentukan kawasan punca retakan yang lebih awal, lebih banyak penyemperitan patah dan masa geseran.

1.3 Analisis komposisi kimia bagi lengan penyesuai shank

Komposisi kimia lengan penyesuai shank telah diuji menggunakan spektrum. Ia boleh dilihat bahawa bahan lengan penyesuai shank memenuhi keperluan komposisi keluli 4Cr5Mo2V dalam standard GB/T1299-2014 "Tool Steel".

1.4 Ujian sifat mekanikal lengan penyesuai shank

Sampel telah diambil di sepanjang paksi lengan penyesuai shank, dan ujian sifat mekanikal impak telah dijalankan mengikut standard GB/T229-2020. Nilai KU2 bagi bahan lengan penyesuai shank ialah 28.7J.

1.5 Kemasukan dan analisis struktur metalografi

Kemasukan bahan lengan mata gerudi telah diperhatikan oleh mikroskop optik. Mengikut standard GB/T10561-2005 " Carta Penarafan Standard Kaedah Pemeriksaan Mikroskopik untuk Penentuan Kemasukan Bukan Logam dalam Steel", kemasukan bukan logam bagi lengan bit gerudi boleh dinilai sebagai A0, B0, C0, D0.5 dan DS0 .5.

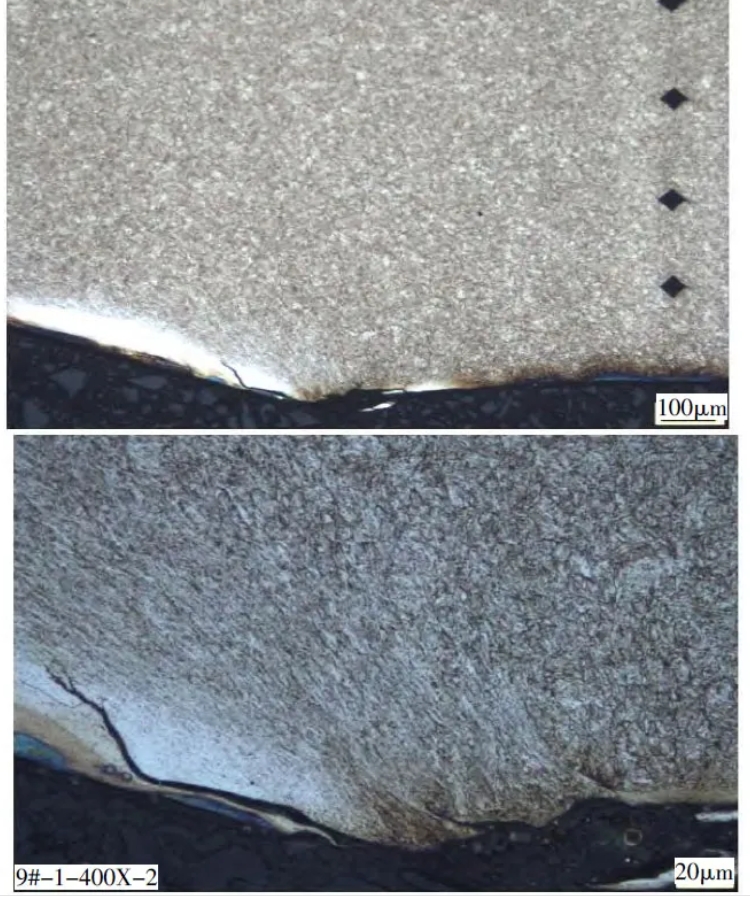

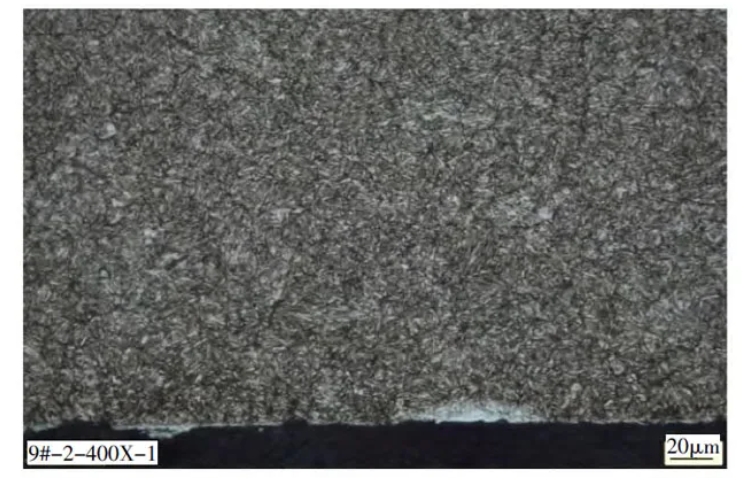

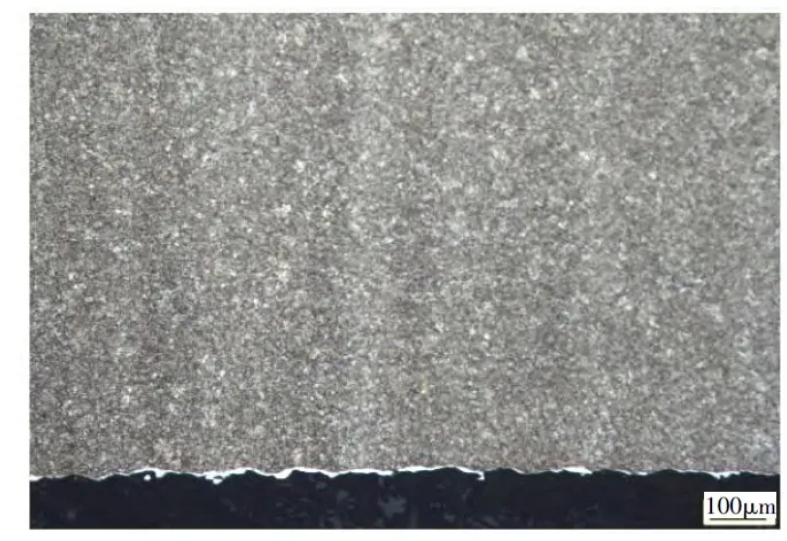

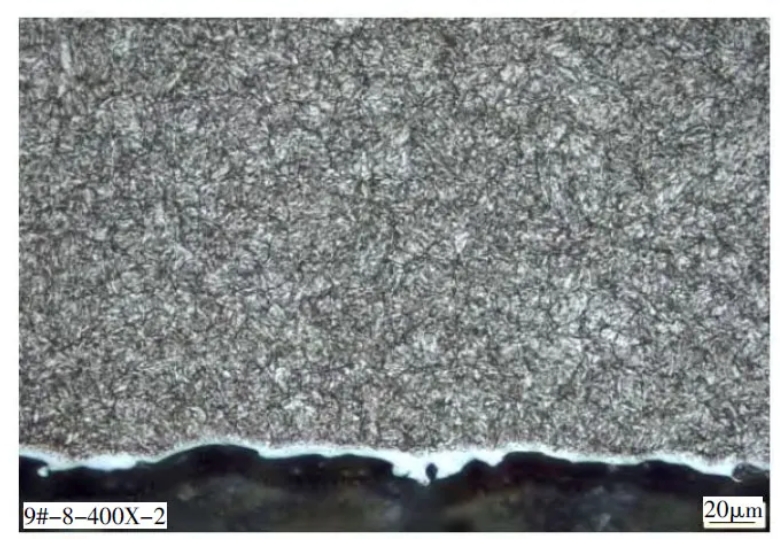

Rajah 7 hingga 9 ialah gambar rajah mikrostruktur muka hujung, permukaan luar dan teras lengan mata gerudi. Ia dapat dilihat dari rajah bahawa struktur mikro setiap kawasan lengan mata gerudi adalah troostit + karbida terbaja. Terdapat lapisan ubah bentuk yang dibentuk oleh interaksi dengan mata gerudi pada muka hujung lengan mata gerudi (kawasan putih terang dalam Rajah 7). Disebabkan oleh kesan pengerasan kerja, kekerasan muka hujung lengan bit gerudi adalah lebih tinggi sedikit. Lapisan putih terang di bawah struktur mikro teras lengan bit gerudi ialah lapisan oksida yang terbentuk semasa proses pemotongan wayar.

2 Analisis keputusan

4Cr5Mo2V steel is based on the chemical composition of H13 steel. It is smelted by reducing the silicon content and increasing the V content. It has good hardenability, heat strength and wear resistance and is widely used in die casting molds, hot stamping molds and hot forging molds. The Mo element in the alloy improves the hardenability of the steel by improving the stability of supercooled austenite. At the same time, Mo is a strong carbide-forming element, which can improve the hardness, strength and wear resistance of the steel, increase the toughness and tempering stability of the steel. During the tempering process, the solid-dissolved vanadium precipitates in the form of V (C, N) compounds, which plays a precipitation strengthening and secondary hardening role, and enhances the high-temperature toughness and tempering stability of the steel. After annealing and quenching and tempering heat treatment, the hardness of the steel is not less than 52HRC, and the impact absorption energy reaches 28.7J. It has good surface wear resistance and core toughness. During use, the shank adapter sleeve can withstand cyclic impact and has a good fatigue life. Due to the need for installation and matching, the outer surface of the shank adapter sleeve is marked with laser lines. At the intersection of the arrow lines, there is stress concentration, forming a fatigue source, and the shank adapter sleeve produces fatigue fracture. The crack continues to expand under the impact force, forming a through crack in the shank adapter sleeve. Under the impact, the two end faces of the formed crack rub and squeeze each other, and the microscopic morphology of the fracture surface shows plastic deformation. Due to the impact force of the shank adapter and the buffer piston, a deformation layer appears at the end of the shank adapter sleeve. Due to the work hardening effect, the hardness of the end of the shank adapter sleeve increases, and it is easy to crack during long-term use.

According to the working environment and failure form of the shank adapter sleeve, it is recommended that the shank adapter sleeve marking adopts the printing mode to avoid damage to the surface of the shank adapter sleeve caused by the line marking, resulting in stress concentration and fatigue cracks in the shank adapter sleeve.

3 Conclusion

Through the inspection and analysis of the macroscopic and microscopic morphology of the shank adapter sleeve fracture, the chemical composition of the material, the hardness, the impact performance, the inclusions and the metallographic structure, it is found that the main reason for the cracking of the shank adapter sleeve is the fatigue fracture caused by the stress concentration at the surface laser line. The end of the shank adapter sleeve will have a deformation layer under the impact force, and the hardness of the end will increase due to work hardening, which will easily cause cracking and failure during use. It is recommended to use printed markings and defects formed by laser marking to reduce stress concentration on the surface of the shank adapter sleeve and increase the service life of the shank adapter sleeve.