Daripada pecah batu kepada ketahanan: Analisis mendalam reka bentuk struktur bit gerudi bawah lubang

Dengan kemajuan berterusan teknologi letupan lubang dalam dan perlombongan, bit gerudi bawah lubang telah dipopularkan dengan pantas di seluruh dunia sejak kelahirannya kerana kelebihan ketaranya seperti kecekapan tinggi, keselamatan dan perlindungan alam sekitar, struktur mudah dan operasi yang mudah. Walau bagaimanapun, disebabkan persekitaran kerjanya yang keras dan banyak faktor yang tidak terkawal dan tidak dijangka semasa proses operasi, bit gerudi bawah lubang sangat terdedah kepada pelbagai bentuk kerosakan semasa digunakan, yang secara serius memendekkan hayat perkhidmatannya. Amalan jangka panjang telah menunjukkan bahawa terdapat banyak faktor yang mempengaruhi hayat mata gerudi. Sebagai tambahan kepada keadaan luaran seperti persekitaran kerja, mod operasi, tekanan kerja dan struktur geologi, serta faktor dalaman seperti bahan badan mata gerudi dan prestasi gigi karbida, kesan struktur mata gerudi pada hayat perkhidmatannya tidak boleh dipandang remeh. Antaranya, bentuk gigi aloi, pengedaran, sudut kecondongan luar, alur pelepasan serbuk kepala atau tangki air dan reka bentuk struktur lain mata gerudi memainkan peranan penting dalam meningkatkan hayat perkhidmatan mata gerudi.

1. Mekanisme pemecah batu bagi mata gerudi bawah lubang

Untuk mereka bentuk struktur bit gerudi bawah lubang berkualiti tinggi, adalah perlu terlebih dahulu menjelaskan mekanisme pemecahan batunya. Bit gerudi bawah lubang terutamanya menghantar gelombang kejutan tegasan yang dihasilkan oleh tukul, dan memberi kesan pada permukaan batu pada frekuensi tinggi, menyebabkan batu menghasilkan sumber retak jejari dan pecah; di bawah putaran batang gerudi, batu itu diperah, dihancurkan dan dikeluarkan; penggerudian dan penggalian adalah hasil gabungan tindakan kesan frekuensi tinggi dan pengikisan berterusan. Pada masa yang sama, di bawah dorongan aliran udara tekanan tinggi, serpihan batu yang dihancurkan dilepaskan keluar dari lubang untuk mencapai tujuan penggerudian.

2. Analisis struktur mata gerudi bawah lubang

Bit gerudi bawah lubang terutamanya terdiri daripada badan keluli (badan seluar), tiub nilon pada ekor gerudi, gigi karbida dan sistem tiupan ekzos serbuk.

(I) Struktur badan seluar mata gerudi bawah lubang

Sebagai asas mata gerudi, badan seluar memainkan peranan penting dalam menghantar gelombang kejutan tekanan, menetapkan gigi aloi dan menghantar tork. Strukturnya adalah serupa dengan aci spline stepped, tetapi ia berbeza daripada bahagian spline spline biasa. Ia perlu menahan kesan paksi berfrekuensi tinggi tukul semasa menghantar tork, dan keadaan kerja sangat keras.

Apabila mereka bentuk parameter struktur bahagian sambungan mata gerudi bawah lubang, perhubungan padanan saiz spline adalah penting. Sesetengah syarikat tidak mengetahui keperluan untuk ketepatan dimensi alat gerudi perlombongan, dan cenderung mengabaikan hubungan padanan antara elemen semasa reka bentuk dan pemprosesan. Sesetengah syarikat yang tidak dapat menghasilkan bit gerudi impak selalunya menggunakan padanan kelegaan yang lebih besar untuk memastikan bahawa mata gerudi itu serasi dengan tukul syarikat lain. Ini menjadikan mata gerudi mudah terdedah kepada daya hentaman lilitan serta-merta yang ditambah oleh lengan splin tukul apabila digunakan, dan semakin besar kelegaan, semakin jelas kesannya. Apabila puncak daya ricih yang dijana oleh daya hentaman lilitan dan tegasan positif yang disebabkan oleh daya hentaman paksi frekuensi tinggi melebihi tegasan yang dibenarkan bahan badan seluar, ia akan menyebabkan badan seluar bit gerudi pecah, runtuh dan gigi aloi pecah, sangat menjejaskan hayat mata gerudi. Di samping itu, kelegaan padanan yang berlebihan juga akan menyebabkan kehilangan tenaga apabila mata gerudi berfungsi, mengurangkan kecekapan pengeluaran. Oleh itu, apabila menentukan parameter bahagian sambungan bit gerudi, kesesuaian kelegaan kecil hendaklah digunakan sebanyak mungkin untuk mengurangkan kehilangan tenaga dan kerosakan pada mata gerudi sambil memastikan kebolehtukaran produk.

(II) Gigi aloi mata gerudi bawah lubang

Gigi karbida bertanggungjawab untuk menerima gelombang tekanan frekuensi tinggi tukul dan menghantarnya ke permukaan batu untuk mengambil bahagian dalam kerja pemotongan. Daya semasa operasi adalah kompleks, terutamanya gigi aloi tepi, yang terdedah kepada momen lentur dan tork di bawah tindakan daya hentaman frekuensi tinggi, mengakibatkan gigi patah atau gigi patah. Oleh itu, apabila mereka bentuk mata gerudi, adalah perlu untuk mempertimbangkan gred aloi, bentuk gigi dan pengedaran secara menyeluruh, dan secara munasabah memilihnya mengikut kekerasan batu, struktur geologi dan keadaan kerja yang berbeza.

Bentuk gigi daripada gigi aloi

• Gigi kon: Bentuk gigi tajam, kawasan sentuhan dengan batu adalah kecil semasa operasi, rintangannya kecil, ia mudah untuk menyerang batu, dan kelajuan penggalian adalah pantas. Walau bagaimanapun, disebabkan isipadunya yang nipis, rintangan lenturan dan kilasan yang lemah, ketinggian gigi yang tinggi selepas gigi diperbaiki, momen lentur yang besar semasa operasi, dan mudah patah. Ia sesuai untuk tekanan kerja di bawah 1.6MPa, kekerasan batu kira-kira Puerto Rico f=14, tiada interlayer retak dan struktur geologi yang baik. Di bawah keadaan ini, penunjuk ekonomi dan teknikal adalah penting. Bentuk gigi parabola atau peluru yang telah muncul dalam beberapa tahun kebelakangan ini menggabungkan kelebihan gigi kon dan berkesan meningkatkan rintangan lenturan dan kilasan serta hayat perkhidmatan gigi aloi.

• Gigi bebola: mempunyai rintangan lentur dan kilasan yang sangat baik, prestasi cemerlang dalam keliatan dan kekuatan hentaman, mahkota bola penuh, kapasiti haus yang meningkat, hayat perkhidmatan yang panjang, digunakan secara meluas dalam pelbagai persekitaran geologi dengan tekanan kerja dan kekerasan batu, terutamanya di kawasan tekanan tinggi melebihi 1.6MPa dan struktur geologi yang kompleks (seperti interlayer dan retak). Kelemahannya ialah kawasan sentuhan dengan batu adalah besar, rintangan geseran adalah besar, dan kelajuan penggalian dan kecekapan kerja terjejas.

• Gigi baji: struktur khas, kapasiti haus yang besar, ketinggian gigi yang tinggi, kelajuan penggalian yang cepat, hayat perkhidmatan yang panjang, dan prestasi ekonomi yang ketara dalam persekitaran dengan tekanan kerja yang rendah, kekerasan batu di bawah f=14 dan keadaan geologi yang baik.

Gigi aloi pelbagai bentuk mempunyai julat dan ciri aplikasinya sendiri. Jenis gigi yang sesuai hendaklah dipilih melalui eksperimen dan digabungkan dengan keadaan sebenar.

▶ Taburan dan bilangan gigi aloi

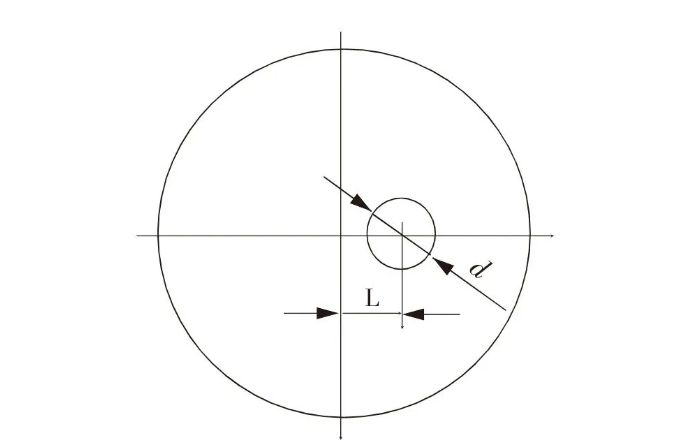

• Berdasarkan mekanisme pemecahan batu bagi bit gerudi bawah lubang, pertimbangan komprehensif ekonomi pengeluaran dan kebolehpercayaan kerja, kaedah susunan gigi tidak berterusan asimetrik sipi sering digunakan. Sipi bermaksud bahawa gigi pertama di tengah kepala gerudi diimbangi dari tengah mata gerudi oleh L, yang biasanya 2/3 daripada diameter d gigi aloi tengah (lihat Rajah 1), supaya gigi aloi melakukan gerakan pemotongan bulat di sekeliling titik tertentu semasa operasi untuk memastikan penyingkiran batu dilakukan sepenuhnya dan berkesan.

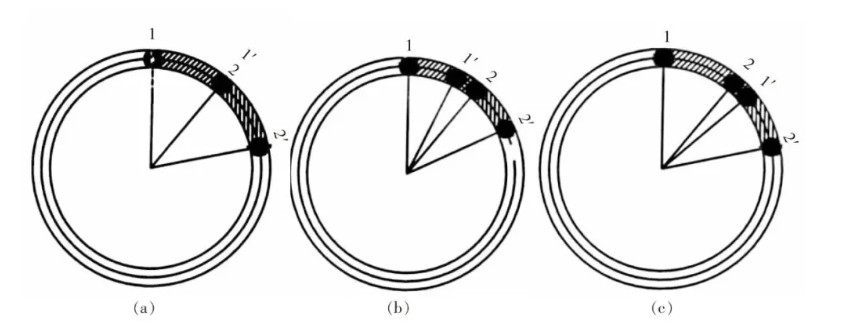

Susunan gigi asimetri memastikan kestabilan dan kebolehpercayaan pemotongan penggerudian berdasarkan kesipian. Susunan gigi tidak berterusan bermula dari ekonomi. Pada premis untuk memastikan kesan pemotongan, bilangan gigi aloi yang terhad disusun dengan munasabah untuk menjadikan gigi aloi tertekan sama rata dan mengeluarkan sepenuhnya batu di bahagian bawah lubang letupan. Bilangan minimum gigi aloi gigi sisi boleh dikira dan ditentukan dengan formula empirik Nmin ≥ k f1 /f2 (Nmin ialah bilangan minimum gigi aloi gigi sisi, f1 ialah kekerapan hentaman, f2 ialah kekerapan putaran, k ialah pekali empirikal, secara amnya 1.2 - 1.3). Formula ini ialah bilangan gigi yang ideal untuk memastikan penyingkiran batu dalam satu kitaran putaran (seperti yang ditunjukkan dalam Rajah 2a). Jika bilangan gigi terlalu kecil, keadaan akan berlaku (seperti yang ditunjukkan dalam Rajah 2b). Batu yang tidak boleh dialih keluar sepenuhnya dalam kekerapan hentaman pertama bukan sahaja akan menyelesaikan tugas penyingkiran batu hentaman ini, tetapi juga mengeluarkan batu yang tidak dialihkan dalam kekerapan hentaman sebelumnya di bawah kadar suapan yang sama selepas kekerapan hentaman kedua. Ini akan menyebabkan daya serta-merta pada gigi aloi meningkat dengan mendadak. Apabila had kekuatan aloi melebihi, gigi aloi akan pecah dan mata gerudi akan dibuang. Oleh itu, apabila mereka bentuk bilangan sebenar gigi aloi, pekali empirikal k harus didarab untuk menghapuskan kemungkinan ini. Maksudnya, dalam satu kekerapan hentaman, jumlah panjang arka bagi trajektori pemotongan setiap gigi aloi adalah lebih besar daripada lilitan bulatan di mana gigi aloi terletak (seperti yang ditunjukkan dalam Rajah 2c). Ini boleh memastikan bahawa batu itu dikeluarkan sepenuhnya dan daya pada setiap gigi boleh dikurangkan dengan sewajarnya untuk mengelakkan kerosakan yang disebabkan oleh rintangan pemotongan segera yang berlebihan. Walau bagaimanapun, lebih banyak gigi aloi, lebih baik. Terlalu banyak akan meningkatkan kos, meningkatkan rintangan geseran, mengurangkan ruang pelepasan serbuk, dan menjejaskan kesan pelepasan serbuk.

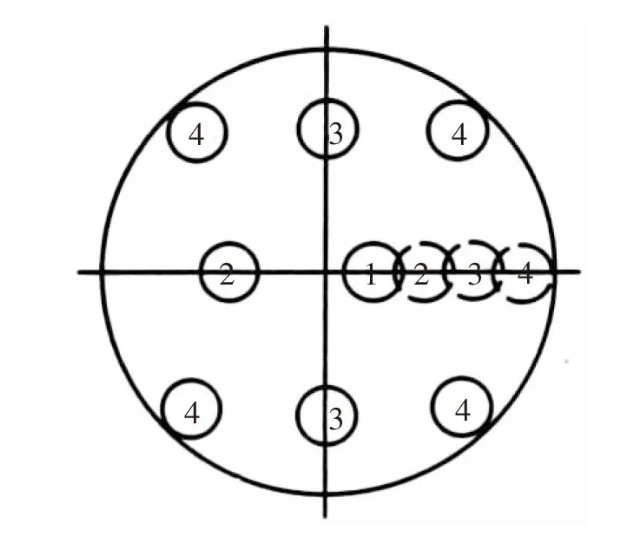

Gigi aloi pada bahagian atas mata gerudi hendaklah disusun sesedikit mungkin sambil memastikan kesan pemotongan, supaya setiap gigi ditekankan secara sekata dan kecekapan pecah batu dipertingkatkan. Apabila menetapkan bilangan dan kedudukan gigi aloi, perlu dipastikan bahawa unjuran setiap gigi dalam arah tertentu adalah berperingkat-peringkat dan tiada jurang (lihat Rajah 3) untuk mengelakkan batu yang tidak dipotong daripada menjejaskan kelajuan penggalian dan hayat mata gerudi.

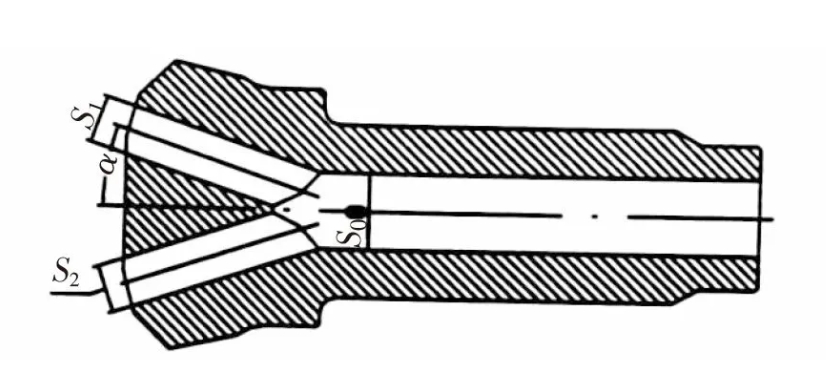

(III) Sistem ekzos serbuk gerudi dan tiupan

Sistem ekzos serbuk dan tiupan mata gerudi bawah lubang terdiri daripada lubang ekor mata gerudi, lubang tiupan permukaan atas, dan alur ekzos serbuk atas dan sisi (lihat Rajah 4). Lubang tiupan permukaan atas dan lubang ekor secara spatial berperingkat. Apabila mereka bentuk, adalah perlu untuk mempertimbangkan secara menyeluruh faktor-faktor seperti diameter mata gerudi, tekanan udara bekerja, penggunaan udara dan diameter lubang ekor untuk memastikan semua elemen sepadan. Biasanya, apabila tekanan udara adalah malar, jumlah kawasan keratan rentas setiap lubang tiupan hendaklah lebih kecil daripada luas keratan rentas lubang ekor (S1 + S2 +... + Sn ≤ S0, S0 ialah luas keratan rentas lubang ekor gerudi, S1, S2, Sn ialah kawasan keratan rentas setiap lubang). Struktur ini boleh memainkan peranan dalam penyimpanan gas, menggantikan tenaga dan kehilangan tekanan aliran udara tekanan tinggi dalam saluran paip, dan memudahkan penyingkiran serbuk dan sanga.

Sudut suntikan α lubang tiupan (sudut antara paksi lubang suntikan dan paksi tengah mata gerudi) secara amnya meningkat dengan peningkatan tekanan udara kerja. Ujian menunjukkan bahawa semakin tinggi tekanan udara kerja, semakin dekat aliran udara tekanan tinggi dan serbuk batu bergerak ke permukaan pemotongan batu, yang kondusif untuk penyingkiran sanga. Pada masa ini, sudut suntikan α harus diambil sebagai nilai yang lebih besar. Jika tekanan udara tinggi dan sudut suntikan α terlalu kecil, habuk akan bergerak pada permukaan keluli kepala gerudi selepas dipantulkan oleh bahagian bawah lubang, memburukkan lagi lelasan badan keluli, menyebabkan gigi tengah terdedah dan patah, dan memendekkan hayat mata gerudi.

Kedalaman alur nyahcas serbuk perlu dipilih secara munasabah mengikut faktor seperti tekanan udara bekerja dan kekerasan batu. Semakin tinggi tekanan kerja atau kekerasan batu, semakin kecil kedalaman alur pelepasan serbuk; jika tidak, ia akan menjadi lebih besar. Kedalaman alur pelepasan serbuk atas tidak boleh melebihi kedalaman gigi tengah yang ditekan ke dalam badan keluli, dan kedalaman alur pelepasan serbuk sisi tidak boleh melebihi kedudukan garis tengah gigi aloi sisi, supaya tidak mengurangkan keupayaan badan keluli untuk menahan daya luaran, menyebabkan keruntuhan dan kehilangan gigi, dan menjejaskan hayat perkhidmatan bit gerudi.