ion alat penggerudian batu untuk lombong dan terowong bawah tanah

Permintaan untuk alat penggerudian batu

Rantaian alat penggerudian batu adalah pautan terakhir dalam keseluruhan sistem penggerudian batu. Keseluruhan sistem alat penggerudian termasuk: ekor batang, lengan penyambung, batang gerudi dan bit.

Keseluruhan sistem alat penggerudian memerlukan teknologi pemprosesan yang tepat dan toleransi pemprosesan yang ideal untuk membolehkan keseluruhan sistem mempunyai kualiti yang lebih baik dan prestasi penggerudian batu. Dengan cara yang sama, keseluruhan sistem, termasuk pelantar penggerudian, gerudi batu dan sistem alat penggerudian, perlu dilaraskan dengan sewajarnya mengikut keadaan dan aplikasi penggerudian batu khas. Keseluruhan sistem alat penggerudian batu perlu memenuhi keperluan berikut:

1. Ciri-ciri penggerudian berkelajuan tinggi.

Latihan batu hidraulik moden memberikan kuasa yang tiada tandingan untuk alat penggerudian batu. Semasa proses kerja, alat penggerudian batu tertakluk kepada tegasan mampatan yang kuat, tegasan tegangan, haus benang, pemanasan geseran dan hakisan daripada batu.

2. Ciri-ciri permintaan bahan alat penggerudian.

Dalam situasi rumit yang disebutkan di atas, bahan alat penggerudian batu diperlukan untuk mempunyai empat ciri. (1) Kekukuhan. Untuk mencapai kehilangan tenaga yang minimum dan menegak penggerudian yang ideal, bahan alat penggerudian diperlukan mempunyai keteguhan yang baik dan dimensi alat penggerudian yang munasabah. (2) Kekuatan keletihan. Dalam proses kerja sistem alat penggerudian, gerudi dikehendaki mempunyai rintangan lesu yang sangat tinggi, yang tertakluk kepada tegasan mampatan dan tegasan tegangan yang sangat tinggi pada frekuensi yang sangat tinggi. (3) Kekuatan tinggi. Bekerja di bawah gerudi batu berkuasa tinggi memerlukan kekuatan sistem alat penggerudian yang sangat tinggi untuk meminimumkan kemungkinan keretakan alat penggerudian. (4) Rintangan haus yang tinggi. Untuk alat penggerudian batu, rintangan haus yang tinggi boleh memastikan hayat benang yang lebih lama. Keperluan untuk bahagian aloi mata gerudi adalah lebih tinggi. Empat ciri alat penggerudian batu di atas bukanlah hubungan positif, malah hubungan negatif.

Oleh itu, dengan mencapai ekonomi penggerudian yang lebih tinggi, kualiti penggerudian, pemilihan bahan, reka bentuk produk dan proses rawatan haba lanjutan, empat ciri di atas dioptimumkan untuk mencapai prestasi terbaik.

3. Ciri-ciri penggerudian.

Dalam proses penggerudian bawah tanah, ciri penggerudian penting terutamanya merangkumi aspek berikut.

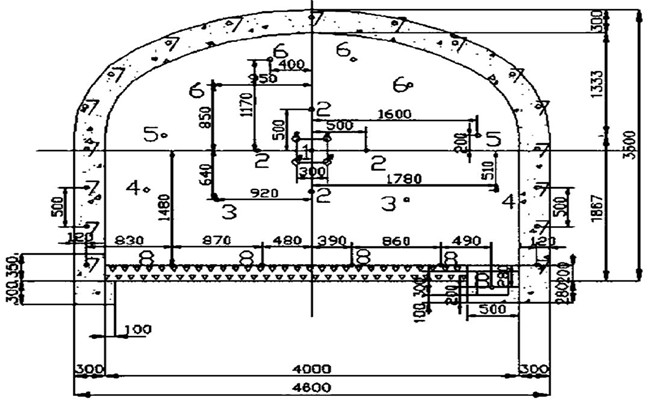

(1) Diameter penggerudian. Pemilihan apertur memerlukan pertimbangan menyeluruh tentang saiz jalan raya, spesifikasi pelantar penggerudian, kuasa gerudi batu, kedalaman lubang, kaedah letupan dan kekerasan batu. Secara ringkasnya, pilihan apertur perlu dipertimbangkan terutamanya: bilangan lubang di muka kerja, bilangan letupan yang diperlukan, ketepatan penggerudian dan saiz zarah pecah batu, keperluan sokongan jalan raya, dan bilangan shotcreting.

(2) Kedalaman lubang. Sebelum mereka bentuk dan mengatur lubang, perlu mempertimbangkan secara komprehensif kedalaman penggerudian. Untuk mencapai keseimbangan ideal kedalaman penggerudian dan anjakan penggerudian batu, ia juga perlu untuk mempertimbangkan secara menyeluruh keadaan batu, rancangan kerja dan susunan anjakan. Dalam operasi jalan raya, tujuan paling penting adalah untuk mencapai rakaman jalan raya laluan tunggal maksimum.

(3) Ketegakan lubang. Begitu juga, terdapat banyak faktor yang mempengaruhi ketegak lubang gerudi. Untuk mencapai produktiviti yang lebih tinggi, ketepatan penggerudian adalah sama pentingnya dengan kelajuan penggerudian. Oleh itu, kualiti penggerudian adalah sama pentingnya dengan bilangan lubang sejam. Lubang menegak yang ideal boleh mencapai kecekapan letupan yang lebih baik. Sisihan lubang biasanya disebabkan oleh lubang yang tidak lurus, pembukaan lubang yang lemah dan sisihan akibat keadaan batuan. Alat penggerudian yang betul boleh meminimumkan sisihan semasa proses penggerudian.

4. Nyahlawar.

Kelajuan penggerudian yang cekap tidak dapat dipisahkan daripada kesan pelepasan sanga yang berkesan. Sebaliknya, ia akan mengurangkan hayat alat penggerudian, mempercepatkan haus peralatan penggerudian batu, mengurangkan kelajuan penggerudian dan ketepatan penggerudian. Pendek kata, jika sanga yang berkesan tidak dapat dicapai, ekonomi keseluruhan operasi akan dikurangkan dengan banyak.

5. Reaming.

Dalam proses penggerudian dan letupan terowong, lubang potong dengan diameter 64-127 mm biasanya digunakan di tengah. Dalam operasi sebenar, lubang kecil 35-45 mm digerudi terlebih dahulu untuk memastikan ketepatan lubang potong dan mengurangkan penggunaan alat penggerudian. Tujuan utama adalah untuk mendapatkan ruang untuk pengembangan letupan terlebih dahulu untuk mencapai kesan letupan yang lebih baik dan kedalaman yang berkesan.

Pilihan alat penggerudian batu

Dalam proses pembinaan jalan raya, syarikat biasanya memilih peralatan yang sepadan mengikut saiz jalan raya, kekuatan mampatan batuan, kekompakan batuan dan integriti. Pada masa ini, latihan batu sokongan untuk peralatan penggerudian batu domestik am terutamanya termasuk HLX5 dan HL500 Sandvik, COP1238 Epiroc, COP1638, COP1838, RD18U, HC25 Montabert, HC28, HC50, HC95, HC10'9, dan YDH2YON HC109, dan YDH2YON. Latihan batu yang canggih dan berkuasa tinggi ini mempunyai keperluan yang sangat tinggi untuk prestasi alat penggerudian. Pilihan alat penggerudian yang betul akan memberikan jaminan asas dan syarat yang diperlukan untuk penggerudian yang cekap dan berkualiti tinggi.

Pilihan shank: Shank memainkan peranan yang sangat penting dalam rantai alat gerudi, terutamanya menghantar tork, tekanan pendorong dan tekanan hentaman. Ia bukan sahaja mesti menahan tenaga hentaman, tetapi juga menahan putaran yang disebabkan oleh batu geseran semasa penggerudian. Tork. Asas asas untuk pemilihan datang dari model dan spesifikasi gerudi batu, dan panjang batang dipertimbangkan bersamaan dengan panjang rasuk penggerak dan paip gerudi. Oleh kerana ekor batang bersambung rapat dengan gerudi batu, reka bentuk struktur dalaman gerudi batu telah pun menentukan diameter ekor batang, saiz spline berputar dan lokasi lubang saliran. Oleh itu, shank yang tahan lama, berprestasi tinggi dan kestabilan tinggi mesti dipilih untuk mengelakkan kerosakan pada struktur dalaman gerudi batu akibat kegagalan batang yang tidak normal.

Di antara pelantar penggerudian am yang disebutkan di atas, gerudi batu HLX5 atau Cop1838ME/HE sering dilengkapi. Dalam kebanyakan kes, sambungan berulir 38mm digunakan, iaitu, T38 atau R38. Pilihan benang T atau benang R adalah berdasarkan keadaan batuan dan keperluan kerja. Ciri-ciri utamanya adalah seperti berikut:

Benang R, juga dipanggil benang gelombang, boleh disambungkan rapat dengan daya pusingan kecil. Dalam erti kata lain, sambungan benang berbentuk gelombang adalah lebih ketat, dengan itu mengurangkan kehilangan dalam proses pemindahan tenaga, dan juga mengurangkan haba yang dihasilkan dengan melonggarkan. Dari sudut lain, benang gelombang tidak mudah dibongkar. Jika peralatan boleh memberikan daya pendorong yang cukup besar untuk memberikan daya pusingan yang cukup besar, benang T akan menjadi pilihan yang lebih baik. Benang T, juga dipanggil benang segi empat tepat, mempunyai pic yang lebih tinggi dan permukaan sentuhan yang lebih besar. Oleh itu, ia mempunyai ciri-ciri rintangan haus dan mudah dibongkar.

Pemilihan lengan penyambung: Jika hujung penyambung batang dan batang gerudi kedua-duanya berulir dalaman atau berulir luaran, atau spesifikasi benang tidak konsisten, lengan penyambung diperlukan untuk penyambungan. Lengan penyambung digunakan terutamanya untuk menyambungkan batang gerudi dan batang gerudi, dan pada masa yang sama, muka hujung batang gerudi dan batang gerudi disambungkan secara berkesan secara bersemuka untuk memindahkan tenaga dengan berkesan. Dalam gerudi batu berkuasa tinggi moden, benang T adalah pilihan pertama. Dalam proses operasi jalan raya, lengan penyambung T38 biasanya digunakan. Untuk mencapai pemindahan tenaga yang lebih berkesan dan menjadikan sambungan lebih ketat, lengan sambungan dengan diameter 52mm (T38) biasanya digunakan dan bukannya lengan sambungan langsung T38-55mm yang digunakan dalam operasi luar.

Pilihan rod gerudi: Sebagai bahagian terpenting dari keseluruhan rantai gerudi, rod gerudi digunakan terutamanya untuk memindahkan tenaga semasa proses penggerudian. Dalam paip penggerudian batu jalan bawah tanah, enam kelly digunakan dalam kebanyakan kes. Berbanding dengan paip gerudi bulat, paip gerudi heksagon mempunyai lebih banyak bahan, kekuatan keletihan yang lebih tinggi, dan keseluruhan paip gerudi mempunyai ketegaran yang lebih kuat. Jika diameter muka hujung omboh hentaman lebih dekat dengan diameter muka hujung shank, pemindahan tenaga adalah lebih berkesan. Begitu juga, jika diameter rod gerudi lebih dekat dengan diameter muka hujung yang disebutkan di atas, lebih besar pemindahan tenaga ke mata gerudi boleh diperolehi.

Pada masa yang sama, diameter lubang terkecil yang mungkin bagi gerudi memerlukan mata gerudi yang lebih kecil untuk rod gerudi untuk mencapai pemindahan tenaga yang berkesan. Konsep ini telah membawa kepada fakta bahawa paip gerudi biasanya dibahagikan kepada tiga saiz dalam operasi jalan raya. Ambil paip gerudi T38-Hex35-R32 yang kini biasa digunakan sebagai contoh: hujung batang menggunakan diameter (38mm) hampir dengan batang, iaitu T38 . Rod gerudi menggunakan Hex35, iaitu diameter bulatan tertera muka akhir rod gerudi ialah 35mm, yang lebih kecil sedikit daripada 38mm. Gerudi menggunakan benang 32mm yang lebih kecil, iaitu R32. Reka bentuk ini membolehkan rod gerudi untuk menahan tekanan hentaman yang lebih besar dan tork putaran, dan boleh menyediakan benang dengan diameter mata gerudi yang sesuai, yang meningkatkan ekonomi dan kecekapan penggerudian semasa operasi terowong.

Dalam proses pemilihan rod gerudi, faktor-faktor berikut terutamanya dipertimbangkan: benang hujung sendi rod gerudi; panjang rasuk penggerak untuk menentukan panjang batang gerudi; diameter rod gerudi yang betul membolehkan rod gerudi berputar dengan bebas dan mempunyai kelegaan anulus yang munasabah mencapai kesan pelepasan sanga yang berkesan. Pelepasan anulus yang terlalu besar atau terlalu kecil akan menjejaskan kesan pelepasan sanga dengan serius; faktor di atas digabungkan untuk menentukan benang hujung mata gerudi.

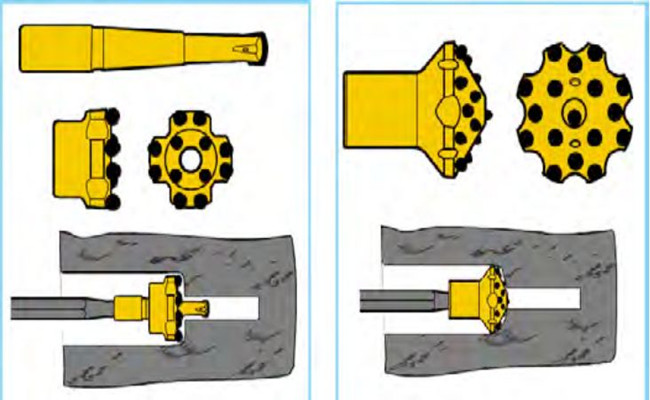

Pilihan mata gerudi: Sebagai sentuhan akhir dengan batu, sama ada mata gerudi boleh menggunakan tenaga secara berkesan untuk memecahkan batu dan mengurangkan daya tindak balas sebanyak mungkin (daya tindak balas akan merosakkan rantai gerudi dan peralatan dengan serius), Pemilihan amat penting.

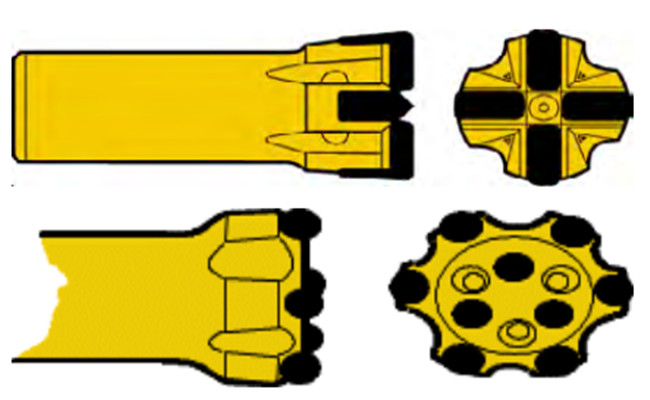

Dalam keseluruhan sistem alat gerudi, bilangan dan model mata gerudi selalunya lebih banyak daripada alat gerudi lain. Mata gerudi ialah gabungan badan logam dan karbida bersimen, dan biasanya terdapat dua jenis mata gerudi stud dan mata gerudi jenis silang. Bit gigi lajur telah menjadi pilihan yang paling biasa hari ini kerana kecekapan penggerudiannya yang lebih tinggi, rintangan haus yang lebih baik dan ciri-ciri regrind yang baik.

Mengikut keadaan aplikasi yang berbeza (keadaan batu, keperluan penggerudian) untuk memilih diameter gigi lajur aloi yang sesuai, bentuk, ketinggian protrusi dan sudut gigi sisi. Terdapat dua jenis utama pilihan bentuk aloi-bit butang dan bit runcing, yang terutamanya mempertimbangkan keperluan kelajuan penggerudian, ketepatan penggerudian dan hayat bit. Perlu diingatkan bahawa bit gigi tajam juga akan mencapai hasil yang baik dalam keadaan batuan keras, kerana ia akan memperoleh rintangan putaran yang lebih besar untuk memastikan rantai gerudi disambungkan dengan ketat, dan ia juga akan menjadikan lubang lebih menegak.

Begitu juga, reka bentuk berbeza bahagian badan logam gerudi mempunyai keperluan aplikasi yang berbeza. Melalui susun atur palung sanga dan lubang saliran yang berbeza, reka bentuk badan logam yang berbeza itu sendiri akan sesuai untuk kekerasan batu dan lelasan batu yang berbeza.